Понимание механики современного оборудования для упаковки порошков

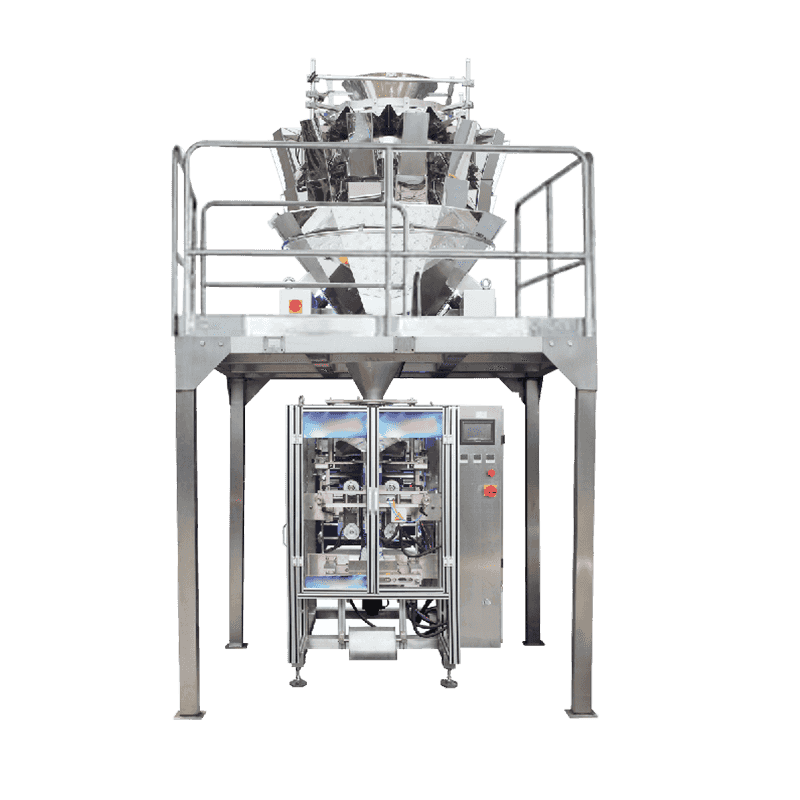

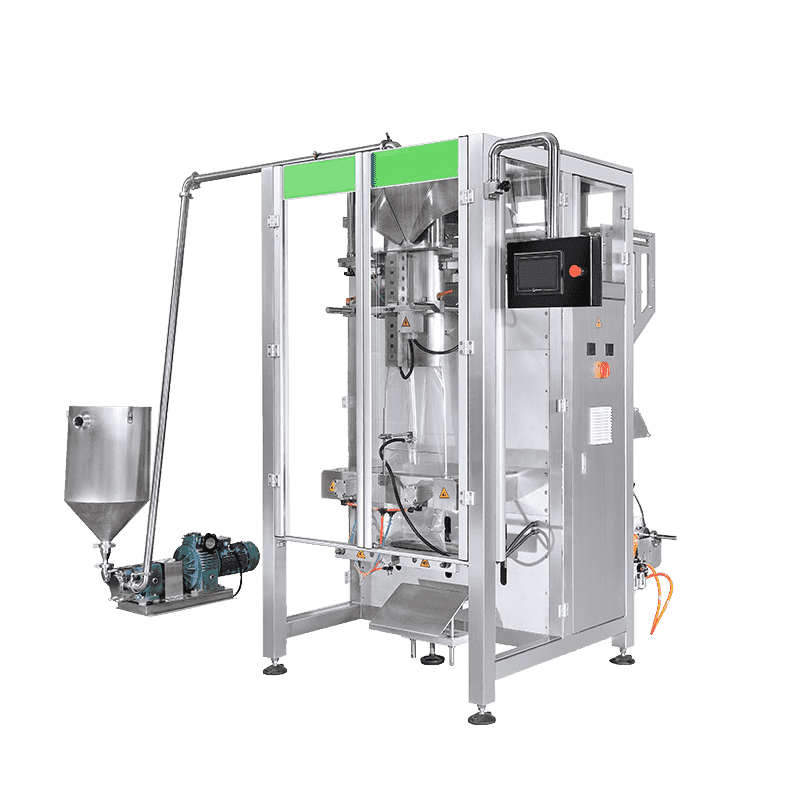

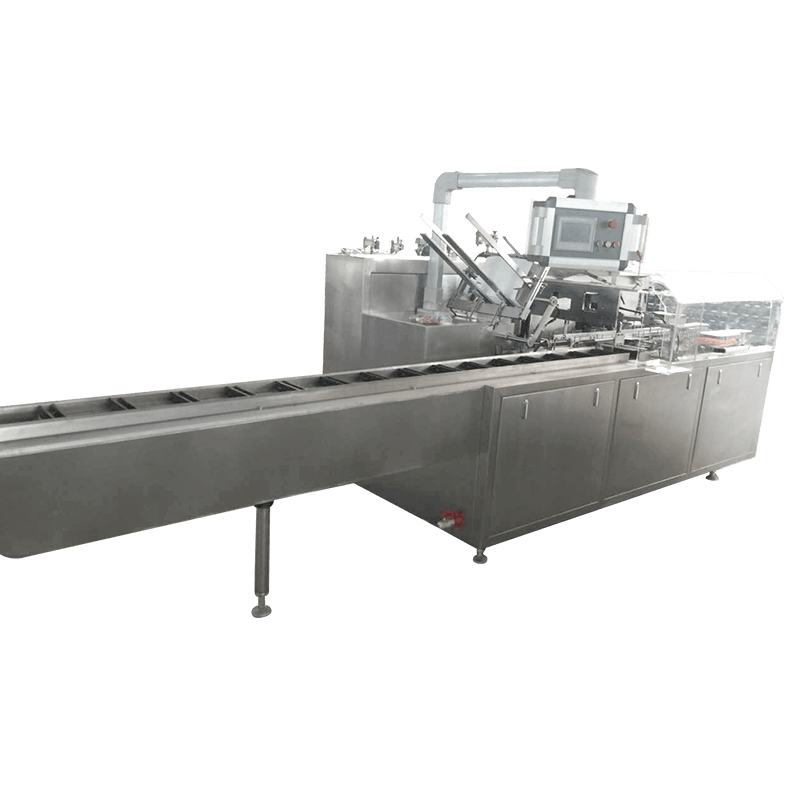

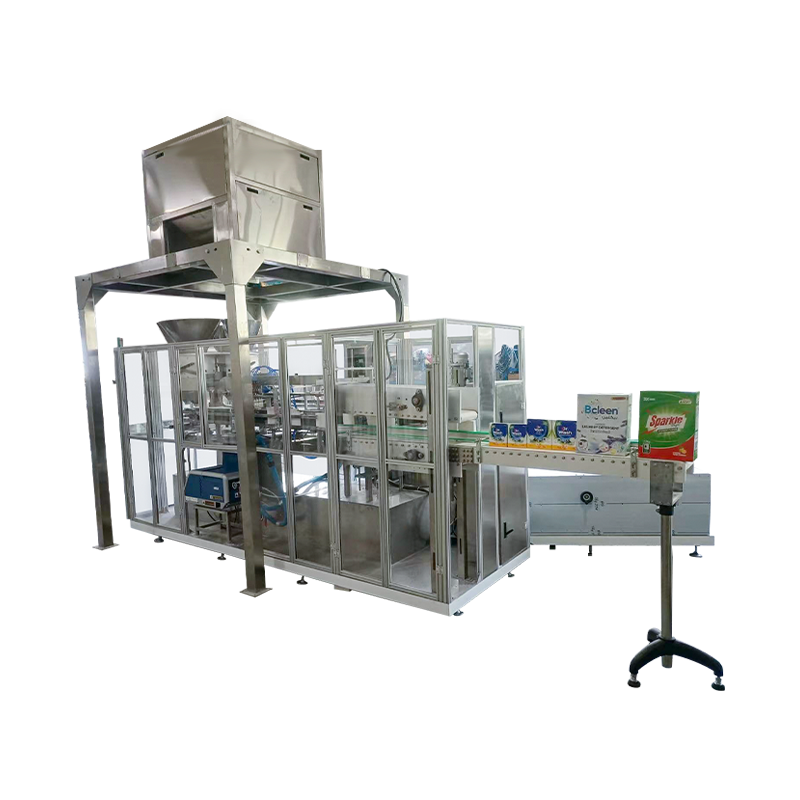

Машина для упаковки порошков – это сложное промышленное оборудование, предназначенное для автоматизации процесса фасовки и запечатывания мелкозернистых материалов в различную тару. В отличие от жидких или твердых наполнителей, порошковые системы должны решать уникальные задачи, такие как контроль запыленности, изменения плотности продукта и проблемы сыпучести. В этих машинах обычно используется шнековый наполнитель или система мерных стаканов, чтобы гарантировать, что каждый пакет или бутылка получит точный требуемый вес, сводя к минимуму потери продукта и максимизируя прибыльность производителей пищевой, фармацевтической и химической промышленности.

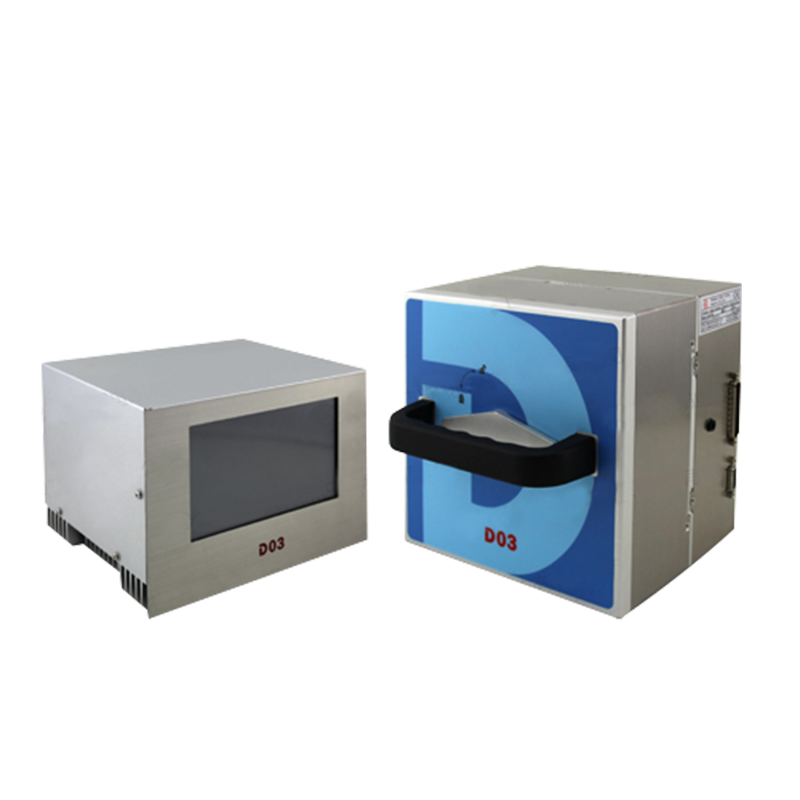

Интеграция высокоскоростной системы упаковки порошка позволяет предприятиям перейти от трудоемкого ручного наполнения к оптимизированному и герметичному процессу. Используя современные датчики и системы ПЛК (программируемый логический контроллер), машина может обнаружить наличие контейнера перед выдачей, гарантируя, что продукт не будет потрачен зря. Такой уровень точности необходим при работе с дорогостоящими порошками, такими как белковые добавки, детские смеси или специализированные химические реагенты.

Ключевые компоненты эффективной системы наполнения порошком

Узел наполнителя шнека

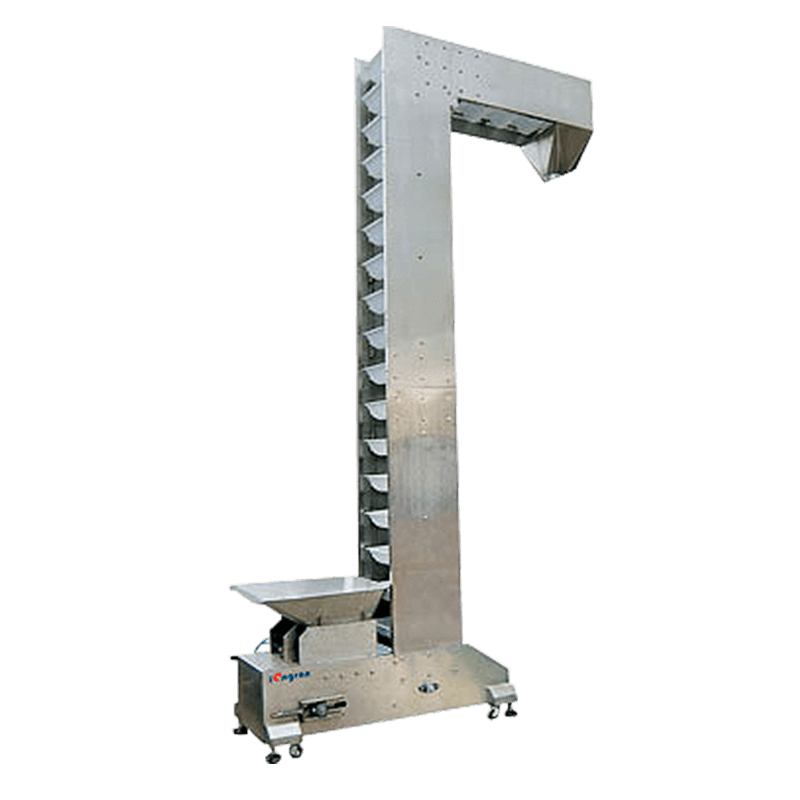

Сердце большинства машины для упаковки порошков это наполнитель шнека. Этот компонент состоит из вертикального шнека, который вращается с контролируемой скоростью и перемещает порошок через воронку. Количество оборотов определяет объем выдаваемого продукта. Для несыпучих порошков, таких как мука или сухое молоко, шнек обеспечивает необходимую силу для равномерного перемещения продукта, а лопатка для перемешивания предотвращает закупоривание или засорение материала в бункере.

Устройства пылеудаления и герметизации

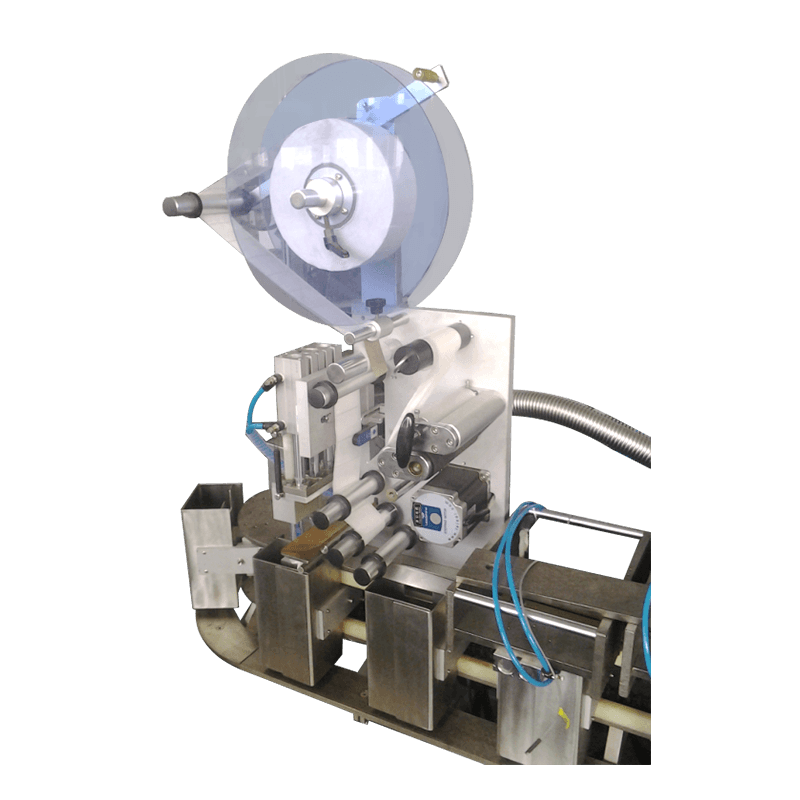

Управление частицами в воздухе является важнейшим требованием безопасности и гигиены. Современные автоматические порошковые наполнители оснащены пылеудаляющими кожухами, которые удаляют мелкие частицы из зоны уплотнения. Это гарантирует, что термосварка на пакете не будет загрязнена остатками порошка, которые могут привести к утечкам или порче. После наполнения пакеты перемещаются на станцию запечатывания, где к ним применяется тепло и давление для создания защищенного от несанкционированного вскрытия покрытия, готового к хранению.

Сравнение типов машин для упаковки порошков

Выбор подходящего оборудования во многом зависит от объема производства и типа используемой тары. В следующей таблице показаны различия между распространенными конфигурациями:

| Тип машины | Идеальное применение | Ключевое преимущество |

| VFFS (вертикальное уплотнение формы) | Гибкие пакеты и саше | Высокая скорость и компактность |

| Готовый наполнитель для пакетов | Сумки-стойки (дой-пак) | Эстетические и многоразовые молнии премиум-класса. |

| Шнековый наполнитель бутылок | Жесткие банки и канистры | Стабильность и точность жесткого контейнера |

Важные преимущества автоматизации упаковки порошков

Переход на автоматизированное оборудование для упаковки порошков предлагает ряд эксплуатационных преимуществ, которые напрямую влияют на прибыль. Помимо простой скорости, эти машины обеспечивают уровень стабильности, которого невозможно достичь с помощью ручного труда.

- Повышенная гигиена: Конструкция из нержавеющей стали (обычно SUS304 или SUS316L) обеспечивает соответствие нормам безопасности пищевых продуктов и фармацевтическим нормам.

- Снижение затрат на рабочую силу: Один оператор часто может управлять несколькими автоматизированными линиями, что значительно снижает себестоимость произведенной единицы продукции.

- Универсальность: Многие машины оснащены быстросменными деталями, что позволяет одной линии упаковывать различные типы порошков и размеры мешков в один и тот же день.

- Точность веса: Встроенные чеквейеры обеспечивают обратную связь со шнеком в режиме реального времени, автоматически регулируя вращение шнека для соблюдения жестких допусков.

Лучшие практики технического обслуживания для долголетия

Чтобы ваша упаковочная машина для порошков оставалась в отличном состоянии, необходим профилактический график технического обслуживания. Поскольку порошки могут быть абразивными или гигроскопичными (впитывающими влагу), необходима регулярная очистка бункера и шнека для предотвращения отложений. Проверка натяжения приводных ремней и осмотр нагревательных элементов уплотнительных губок предотвратят непредвиденные простои. Всегда следите за тем, чтобы уровни давления воздуха были стабильными, поскольку многие пневматические компоненты работают без заиканий и сбоев во время работы на высокой скорости, работая от чистого и сухого воздуха.

Связаться с нами