Основные принципы работы систем упаковки порошков

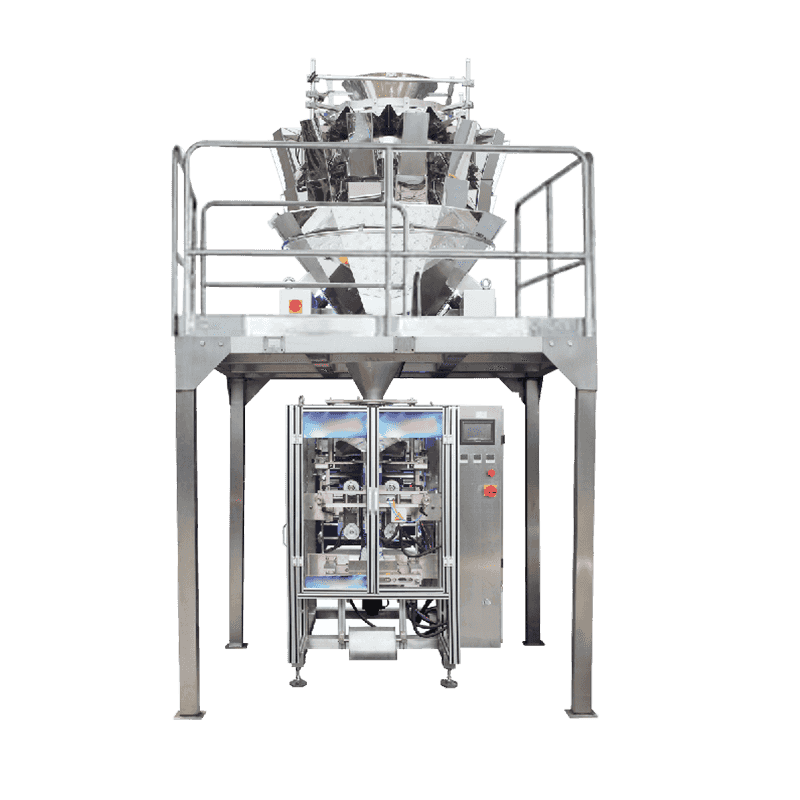

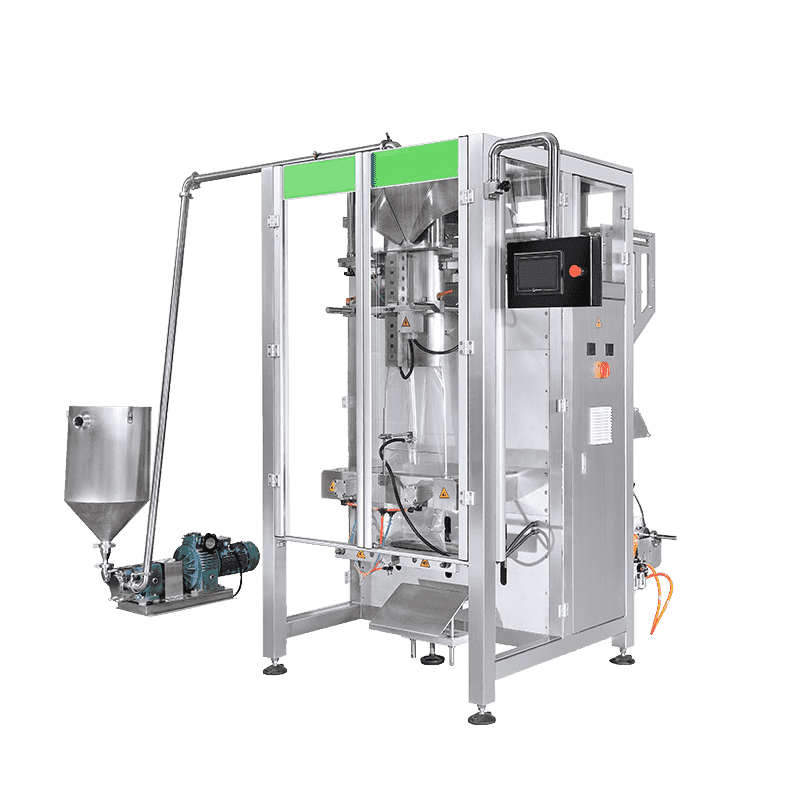

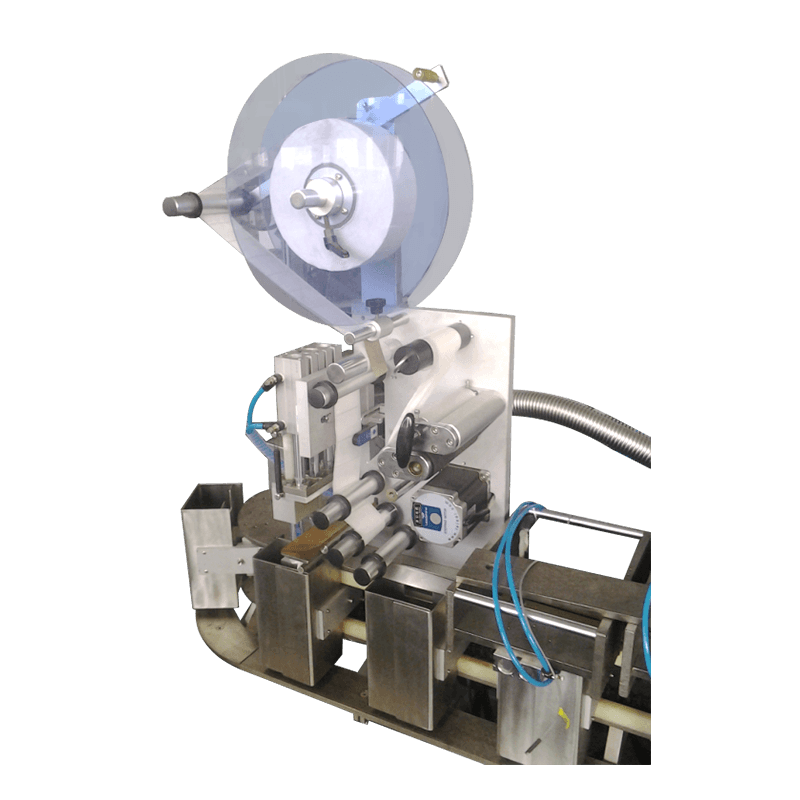

Основная задача упаковочной машины для порошков — превращать сыпучие материалы в точные, герметичные блоки с минимальными отходами продукта. Эти машины работают посредством синхронизированного процесса подачи, измерения, формирования пакетов и запечатывания. Поскольку порошки значительно различаются по сыпучести — от сыпучих гранул, таких как соль, до несыпучих когезивных порошков, таких как мука, — механизм измерения имеет решающее значение. В большинстве промышленных систем используется шнековый наполнитель, в котором используется вертикальный шнек для перемещения определенного объема продукта в упаковочный материал, что обеспечивает высокую точность даже при работе с пыльными или мелкими материалами.

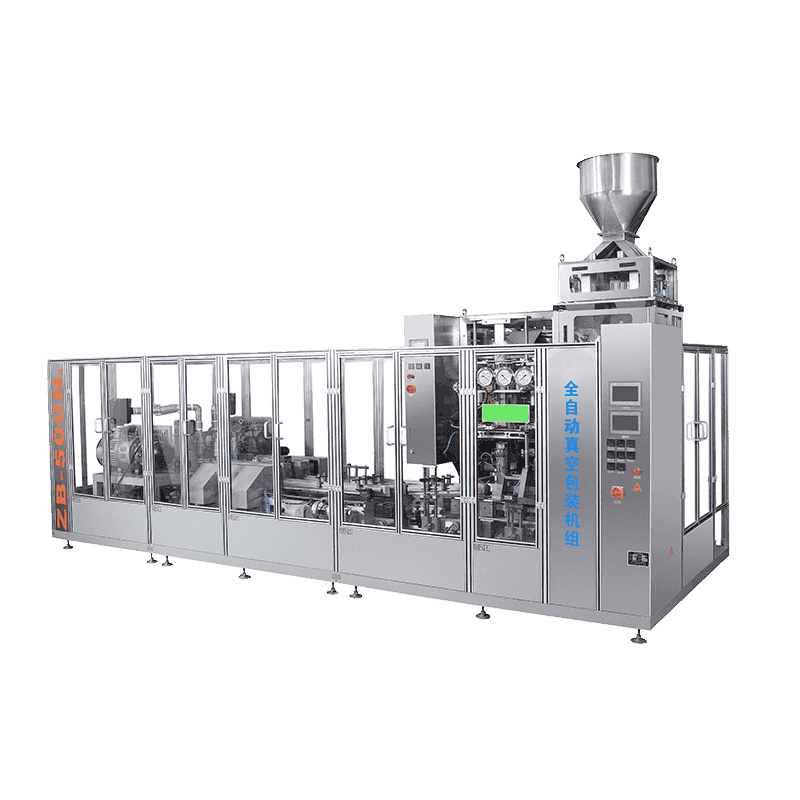

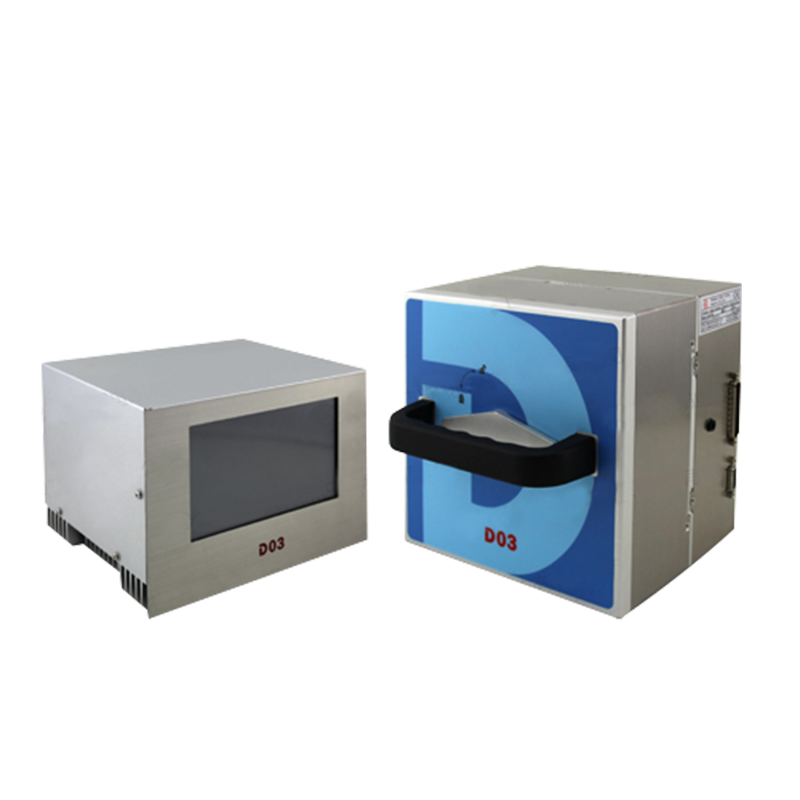

Автоматизация играет центральную роль в современных системах, где блоки ПЛК (программируемый логический контроллер) управляют временем натяжения пленки и температурой запечатывающих стержней. Это гарантирует, что целостность упаковки останется неизменной на протяжении тысяч циклов. Благодаря интеграции датчиков эти машины могут обнаруживать сценарии «нет мешка, нет наполнения», что значительно снижает потери материала и предотвращает простои машины, вызванные разливом продукта.

Выбор правильного механизма дозирования

Шнековые системы наполнения

Шнековые наполнители являются отраслевым стандартом для мелкодисперсных порошков. Они состоят из бункера, мешалки для предотвращения «застревания» и прецизионного шнека. Объем подаваемого порошка определяется количеством оборотов шнека. Этот метод идеально подходит для продуктов, склонных к образованию пыли, поскольку закрытая система удерживает порошок.

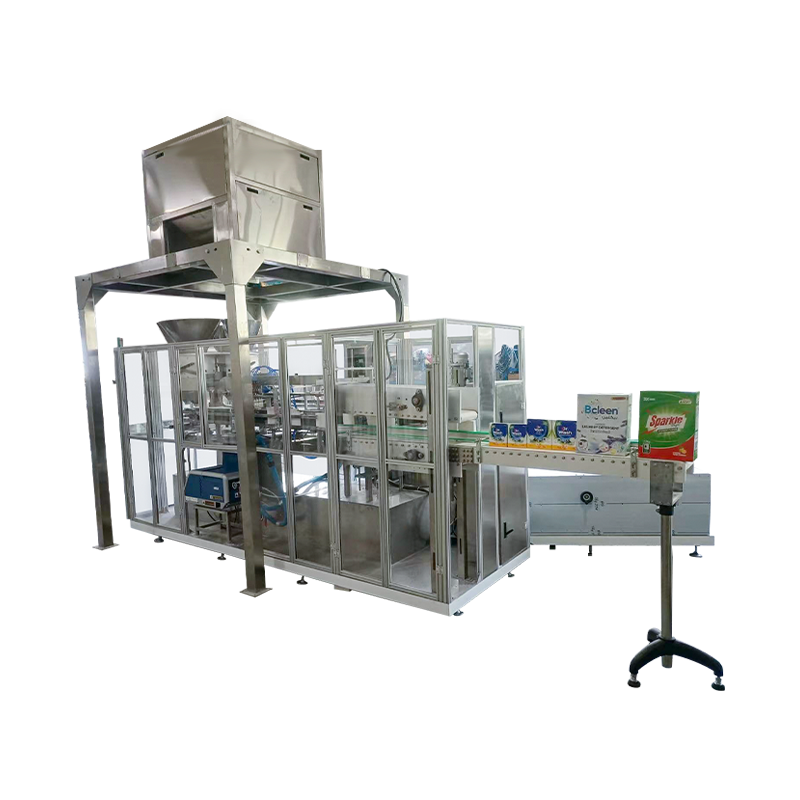

Объемные наполнители стаканов

Для сыпучих порошков, таких как сахар или химические моющие средства, объемные наполнители стаканов представляют собой экономичную и высокоскоростную альтернативу. В этих машинах используются заранее отмеренные стаканы, которые наполняются по мере прохождения под бункером, а затем выгружаются в упаковку. Хотя они менее точны для различной плотности, они исключительно быстры для однородных продуктов.

Сравнение распространенных форматов упаковки порошков

Выбор формата упаковки влияет как на удобство потребителя, так и на механические требования к машине. Ниже приведено сравнение наиболее распространенных стилей пакетов, производимых оборудованием для упаковки порошков:

| Тип сумки | Лучший вариант использования | Сложность машины |

| Подушка Сумка | Мука сыпучая, специи, моющие средства | Низкий |

| Сумка со складками | Кофе, порошки большого объема | Средний |

| Пакет-саше/стик | Разовые напитки, фармацевтика | Высокий |

| Готовая сумка | Протеиновые порошки премиум-класса | Умеренный (вращающийся) |

Важные технические характеристики для успеха эксплуатации

При оценке машина для упаковки порошка , определенные технические характеристики диктуют долгосрочную окупаемость инвестиций и требования к техническому обслуживанию. Высококачественная машина должна сочетать скорость с деликатностью обрабатываемого продукта.

- Системы пылеудаления: Мелкодисперсные порошки могут оседать на участке герметизации, препятствуя надлежащему герметичному уплотнению. Встроенные пылесборники или вакуумные насадки необходимы для поддержания целостности уплотнения.

- Конструкция из нержавеющей стали: Для пищевой и фармацевтической промышленности необходимы марки SS304 или SS316L, чтобы соответствовать гигиеническим стандартам и противостоять коррозии во время очистки.

- Перенастройка без инструментов: Современные машины позволяют операторам заменять формующую трубу или шнек без тяжелых инструментов, сокращая время простоя между различными партиями продукта.

- Возможности промывки газом: Для продуктов, чувствительных к окислению (например, сухого цельного молока), введение азота в пакет перед запечатыванием значительно продлевает срок хранения.

Протоколы обслуживания и долговечности

Срок службы упаковочной машины для порошков во многом зависит от строгого графика технического обслуживания. Поскольку порошки по своей природе являются абразивными и инвазивными, они могут проникать в механические подшипники или мешать электрическим компонентам, если с ними не обращаться должным образом. Ежедневная очистка бункера и разгрузочного патрубка предотвращает перекрестное загрязнение и гарантирует, что точность дозирования остается в пределах указанных допусков.

Кроме того, уплотнительные губки необходимо регулярно проверять на предмет «карбонизации» — накопления пригоревшего пластика или остатков продукта. Использование запечатывающих планок с тефлоновым покрытием может смягчить эту проблему, но требуется регулярная протирка и замена нагревательных элементов, чтобы избежать холодных запечатываний или утечек пакетов. Внедрение цифрового журнала технического обслуживания через HMI машины может помочь операторам отслеживать интервалы технического обслуживания для смазки двигателя и натяжения ремня.

Связаться с нами