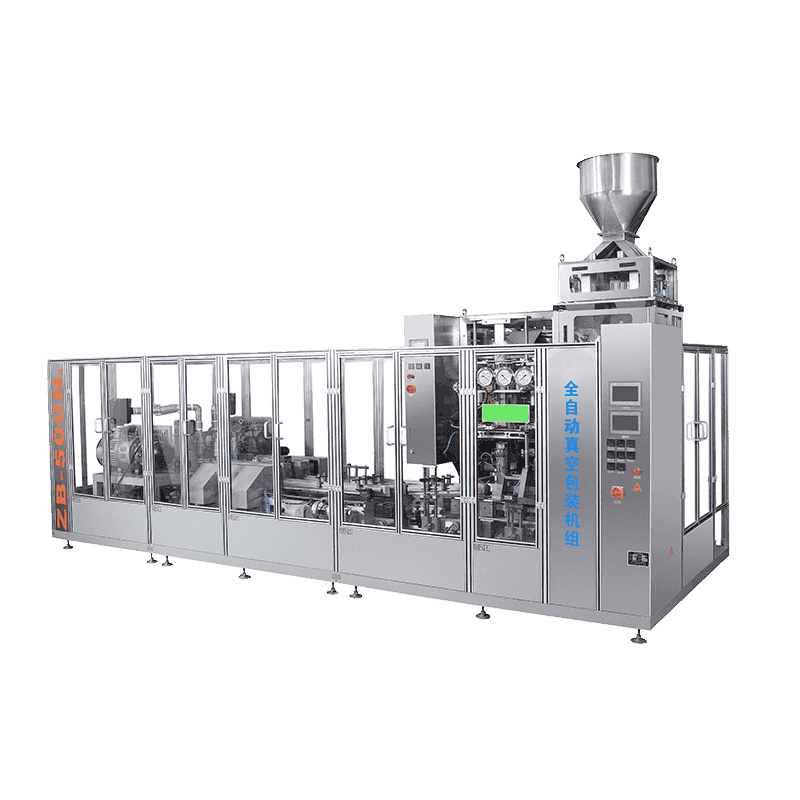

Линия по производству упаковки в тонные мешки , часто называемый Большая сумка или Линия наполнения FIBC (гибких промежуточных контейнеров для массовых грузов) , является важной частью инфраструктуры современной логистики и производства. Эти высокоавтоматизированные системы необходимы для эффективной и безопасной упаковки больших объемов сухих, сыпучих материалов — от сельскохозяйственной продукции и химикатов до минералов и строительных материалов. Поскольку глобальная торговля и промышленное производство требуют постоянно растущей производительности, сложность и интеграция линии по производству упаковки в тонные мешки продолжают развиваться, снижая затраты на рабочую силу и минимизируя потери материалов.

Основные компоненты и функциональность

Полная линия по производству упаковки в тонные мешки представляет собой интегрированную систему, предназначенную для непрерывной высокоскоростной работы. Хотя конкретные конфигурации различаются в зависимости от характеристик материала (например, плотности, текучести, пылеобразования), основные компоненты остаются неизменными:

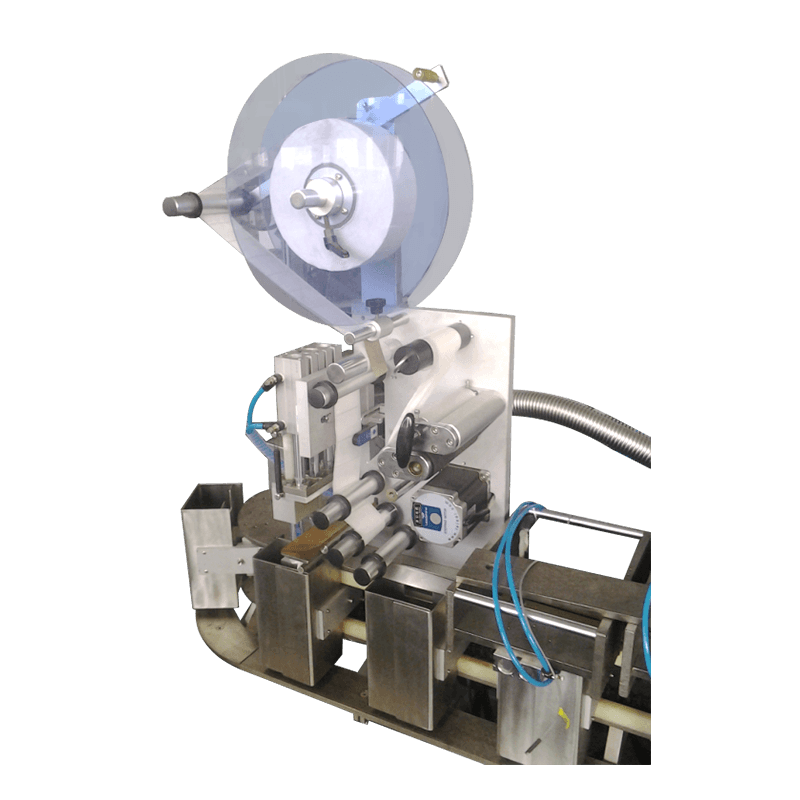

- Кормление и подготовка сумки: Этот начальный этап включает в себя автоматическое извлечение плоского или сложенного биг-бэга, его размещение и фиксацию входного патрубка мешка на наполнительной головке. В высококлассных системах используются роботизированные руки для точного размещения и надувания, чтобы гарантировать, что мешок полностью открыт и готов к наполнению.

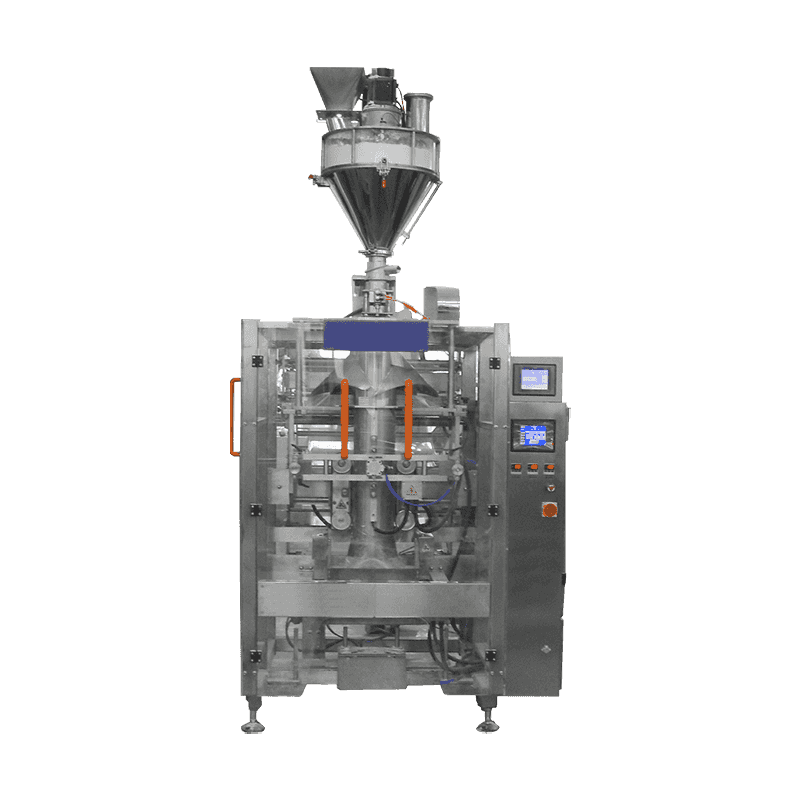

- Система взвешивания и дозирования: Это суть процесса. Обычно для измерения материала используется высокоточная система тензодатчиков. А дозирующий механизм (например, шнековый питатель, вибрационный питатель или гравитационный затвор) контролирует поток материала из бункера в мешок. Для обеспечения точности и скорости часто используется двухэтапный процесс заполнения: быстрая, грубая заливка за которым следует медленная, мелкая заливка чтобы точно достичь целевого веса.

- Вибрация и уплотнение: Как только материал окажется внутри, мощный вибрационный стол активирован. На этом важном этапе происходит осаждение материала, удаление захваченного воздуха и уплотнение продукта. Уплотнение повышает стабильность наполненного мешка, максимизирует загрузку продукта в контейнере и предотвращает смещение во время транспортировки.

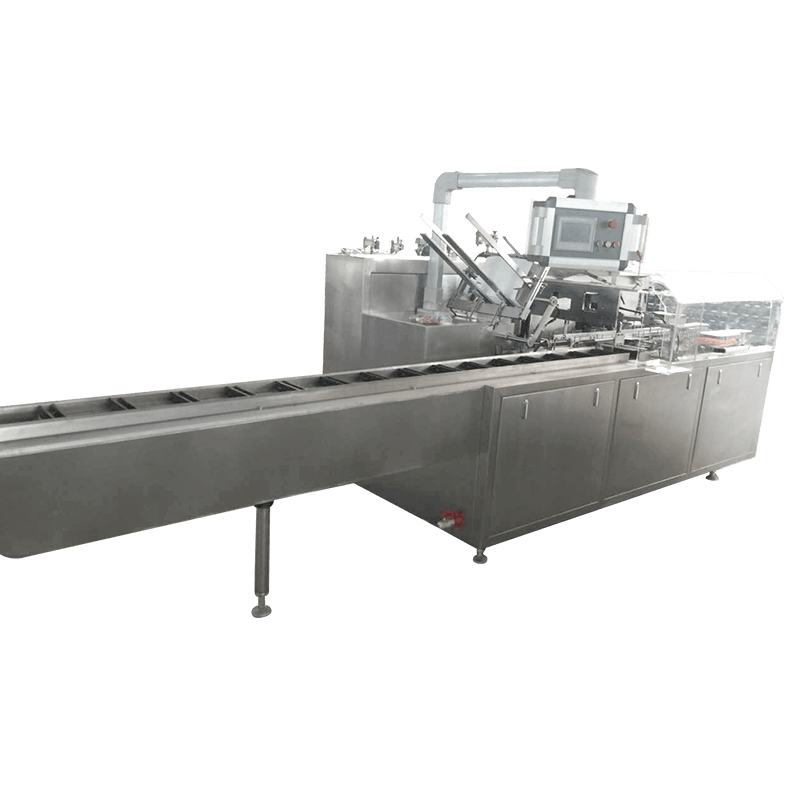

- Выпуск и запечатывание пакетов: После достижения заданного веса и уплотнения впускной патрубок разжимается и обычно запечатывается (либо завязывается вручную, либо автоматически запечатывается термосваркой). Затем петли сумки освобождаются от поддерживающих крючков.

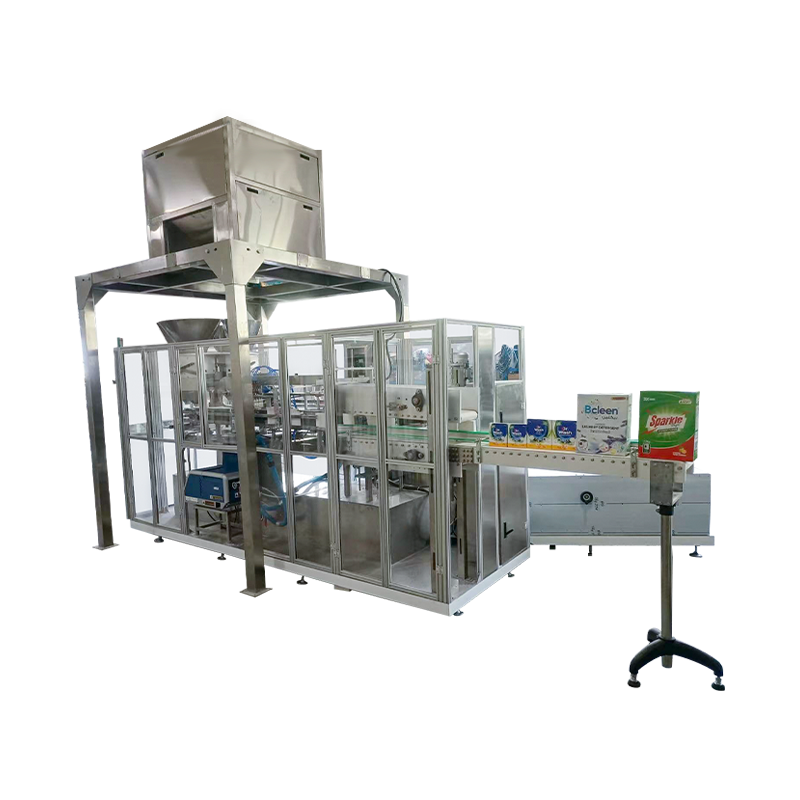

- Транспортировка и паллетирование: filled ton bag, which can weigh between 500 kg and 2,000 kg, is transported out of the filling station via heavy-duty roller or chain conveyors. For total automation, the line integrates with a робот-паллетизатор который укладывает заполненные мешки на поддон, готовые к складированию или отправке.

Ключевые технологические достижения

Современный Линия по производству упаковки в тонные мешкиs характеризуются интеллектуальной автоматизацией и сложными средствами управления, которые повышают эффективность и безопасность:

- Контроль пыли и защита окружающей среды: При обращении с порошками и мелкими гранулами неизбежно образуется пыль. Современные линии оснащены интегрированными системами сбора пыли, часто включающими вытяжные колпаки и кожухи с отрицательным давлением, для защиты работников и предотвращения потерь материала.

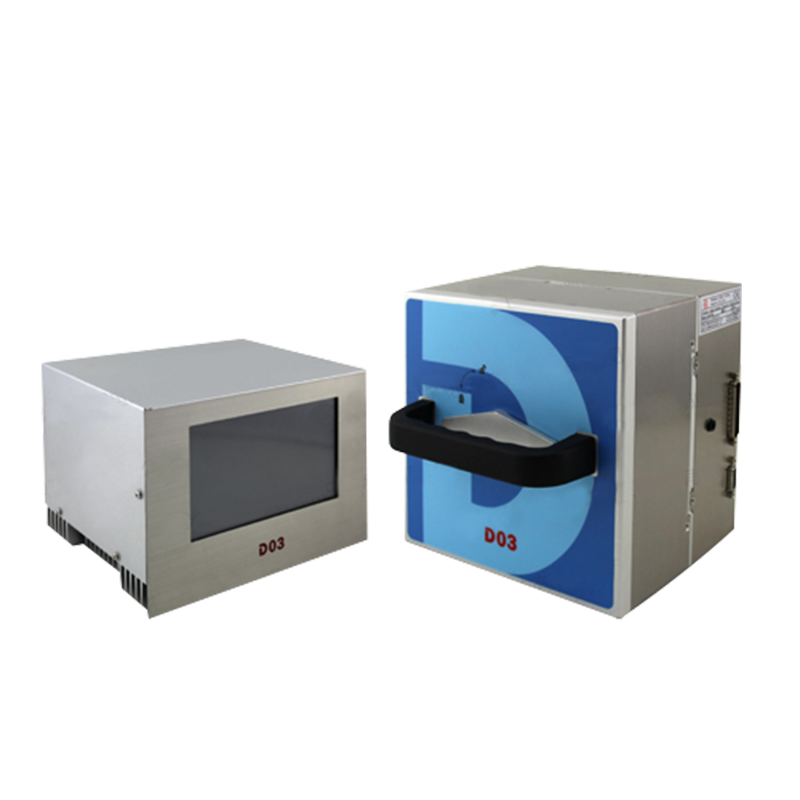

- Управление ПЛК и интерфейс HMI: entire line is managed by a Программируемый логический контроллер (ПЛК) , предлагая точный контроль над каждым шагом. Удобный для пользователя Человеко-машинный интерфейс (HMI) позволяет операторам быстро менять целевой вес, контролировать производительность, диагностировать неисправности и сохранять рецепты для различных продуктов.

- Соответствие требованиям для опасных зон (ATEX/NEC): Для таких продуктов, как легковоспламеняющиеся химикаты или мелкая горючая пыль, оборудование спроектировано и сертифицировано в соответствии со стандартами взрывозащиты (например, ATEX в Европе или NEC в Северной Америке), что обеспечивает безопасную работу в потенциально опасных атмосферах.

- Автоматизированная обработка пакетов: newest lines significantly reduce manual intervention. Features like automatic loop hook/de-hook systems and automated spout inflation/deflation drastically increase speed and improve ergonomic safety for personnel.

Преимущества внедрения выделенной производственной линии

Инвестиции в специализированную линию по производству упаковки в тонные мешки дают значительные операционные и финансовые преимущества для предприятий, работающих с сыпучими материалами:

| Особенность | Операционная выгода |

| Высокая точность | Сводит к минимуму раздачу продукта и обеспечивает соответствие нормативным требованиям по заявленному весу нетто. |

| Увеличение скорости | Значительно повышает производительность по сравнению с ручными или полуавтоматическими системами, увеличивая производственную мощность. |

| Сокращение труда | Требуется меньше операторов, что переводит человеческие ресурсы с тяжелых ручных задач на надзор и контроль качества. |

| Улучшенная безопасность | Меньше взаимодействия человека с тяжелыми грузами (до двух метрических тонн) и пыльной средой, что снижает травматизм на рабочем месте и респираторные риски. |

| Повышенная стабильность | Интегрированная вибрация и уплотнение создают плотные и устойчивые пакеты, которые лучше складываются и выдерживают нагрузки при транспортировке. |

Заключение

Линия по производству упаковки в тонные мешки это больше, чем просто оборудование; это стратегические инвестиции в эффективность, безопасность и надежность цепочки поставок сыпучих материалов. Поскольку отрасли продолжают стремиться к бережливому производству и сокращению выбросов углекислого газа, спрос на более разумные, быстрые и более устойчивые решения для розлива и упаковки будет только усиливаться, укрепляя роль этих линий как незаменимых активов.

Связаться с нами