Основные компоненты высокоэффективной линии по производству упаковки

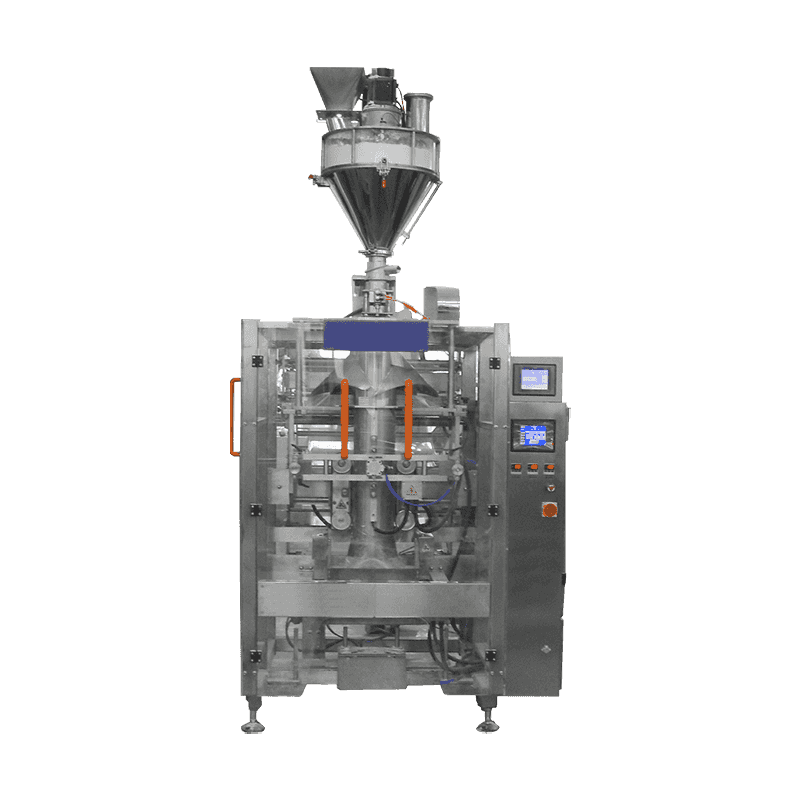

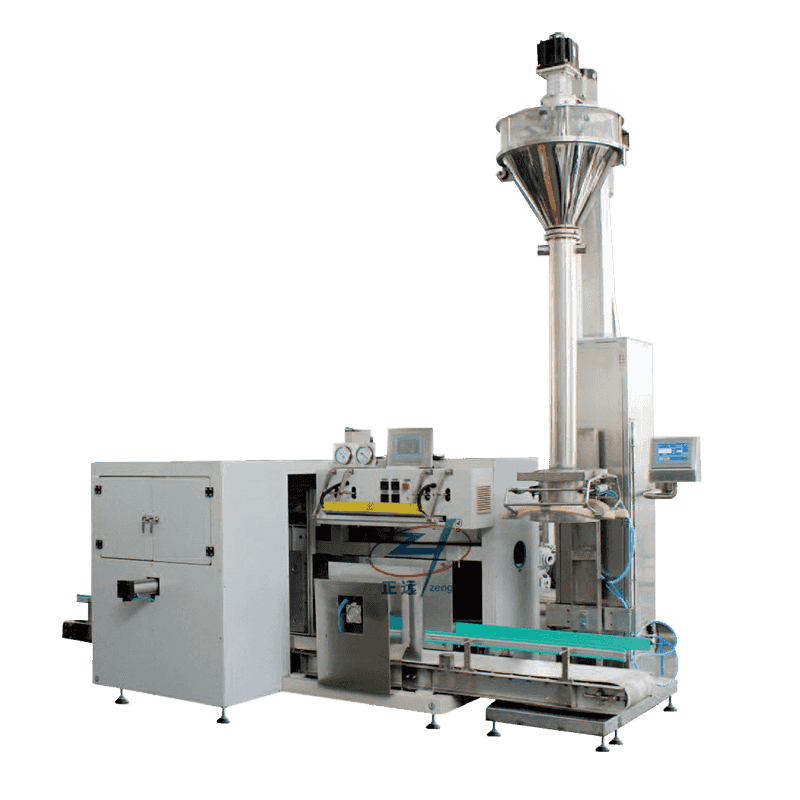

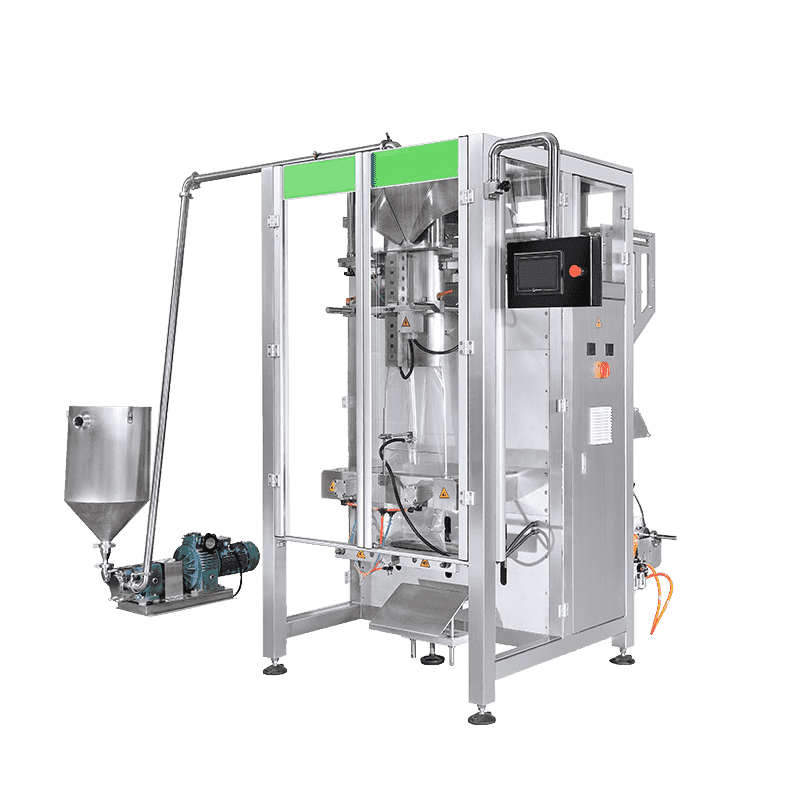

Современный линия по производству упаковки представляет собой сложную экосистему взаимосвязанного оборудования, предназначенного для преобразования сыпучих продуктов в готовые к продаже единицы. Основа этой системы начинается с первичного упаковочного оборудования, такого как машины вертикального наполнения и запечатывания (VFFS) или ротационные наполнители пакетов, которые обеспечивают прямой контакт с продуктом. Они поддерживаются высокоточными системами взвешивания и многоголовочными весами, которые обеспечивают точность дозировки, сокращают потери продукта и обеспечивают соответствие нормативным требованиям. Интеграция между этими компонентами имеет решающее значение; узкое место на этапе взвешивания может остановить весь последующий процесс, что делает синхронизированные протоколы связи необходимыми для поддержания стабильного потока.

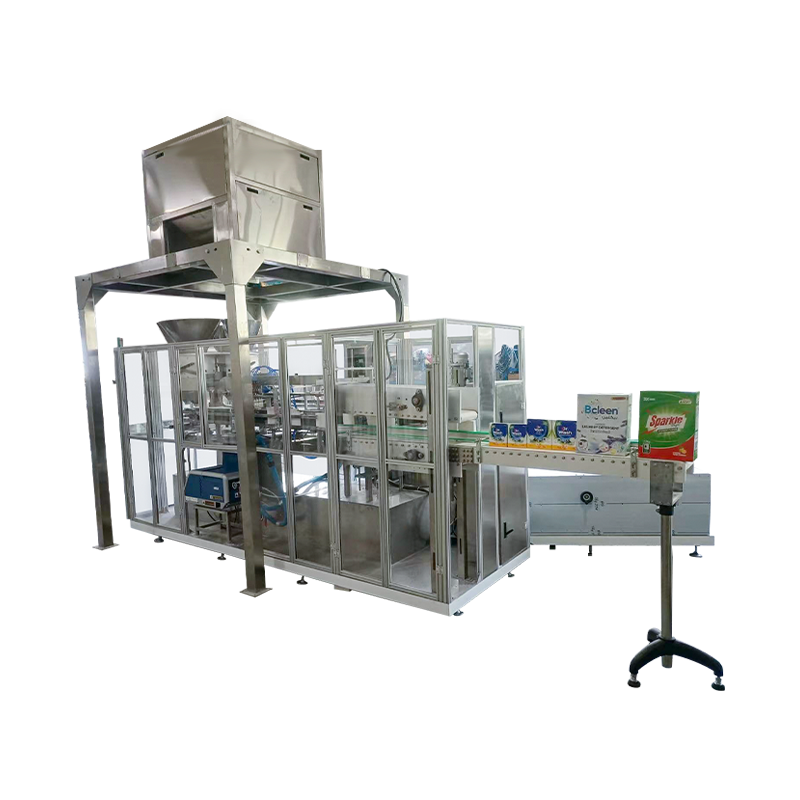

Вторичные и третичные этапы включают упаковку, упаковку и паллетирование. Вторичная упаковка направлена на группировку отдельных единиц товара в коробки, готовые для розничной торговли, тогда как третичная упаковка подготавливает эти коробки к транспортировке большими партиями. Современные линии часто используют роботизированные манипуляторы для укладки на поддоны, которые обеспечивают гораздо большую гибкость, чем традиционные механические укладчики на поддоны. Эти роботы могут быть запрограммированы на работу с различными размерами артикулов и схемами штабелирования, что позволяет производителям переключаться между линейками продуктов с минимальным временем простоя. Плавный переход между этими этапами — это то, что определяет высокопроизводительную производственную среду.

Технические характеристики линейного оборудования

При выборе оборудования для упаковочной линии главными показателями успеха являются техническая совместимость и пропускная способность. В следующей таблице представлены стандартные ожидаемые показатели производительности для основного оборудования в условиях среднего и большого объема производства:

| Тип машины | Средняя скорость (ударов в минуту) | Ключевой показатель |

| Роторный жидкий наполнитель | 120 - 400 | Точность заполнения (±0,5%) |

| Индукционный герметик | 60 - 200 | Герметичность уплотнения |

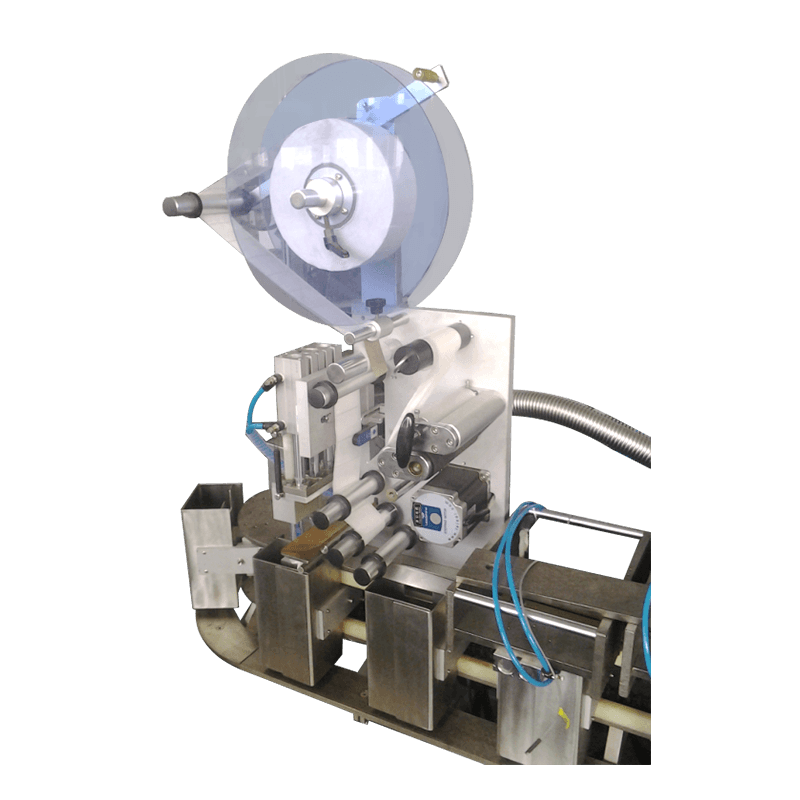

| Автоматическая этикетировочная машина | 150 - 500 | Точность размещения |

| Сборщик корпусов | 15–30 | Прямоугольность Постоянство |

Внедрение интеллектуального контроля и контроля качества

Контроль качества больше не является процессом отбора проб вручную, а является встроенной автоматизированной необходимостью. Системы визуального контроля теперь входят в стандартную комплектацию высокоскоростных линий и позволяют проверять ориентацию этикетки, читаемость срока годности и крутящий момент крышки. Эти системы используют высокоскоростные камеры и программное обеспечение на основе искусственного интеллекта для выявления дефектов за миллисекунды, запуская пневматические отбраковочные рычаги для удаления неисправных изделий без замедления линии. Это гарантирует, что только 100% соответствующие требованиям продукты достигают стадии упаковки, что значительно снижает риск дорогостоящих отзывов из розничной торговли.

Критические точки проверки

- Обнаружение металлов и рентгеновское исследование: сканирование на наличие физических загрязнений внутри продукта после запечатывания.

- Контрольное взвешивание: проверка того, что каждая упаковка соответствует требованиям по весу, указанным на этикетке.

- Проверка OCR: обеспечение оптического распознавания символов кодов партий и сроков годности.

- Проверка герметичности: использование тепловидения или датчиков давления для обнаружения утечек в гибкой упаковке.

Стратегии минимизации времени простоя при переналадке

На многопрофильном предприятии методология «Одноминутная замена штампа» (SMED) имеет жизненно важное значение для поддержания прибыльности. Линия по производству упаковки, на смену бутылки емкостью 500 мл на бутылку емкостью 1 литр уходит четыре часа, представляет собой огромную потерю потенциального дохода. Чтобы бороться с этим, производители инвестируют в оборудование, не требующее инструментов, регулировка которого может производиться с помощью ручных рукояток с цифровыми показаниями или с помощью предустановок HMI (человеко-машинный интерфейс), которые автоматически регулируют ширину конвейера и высоту датчиков.

Модульная конструкция линии – еще одно практичное решение. Используя мобильные устройства, которые можно въезжать и выезжать из линии, предприятия могут обходить определенные машины или заменять этикетировочные головки за считанные минуты. Стандартизация отделки горлышка контейнера и размеров этикеток для различных продуктовых линеек еще больше упрощает механические требования при переналадке. Когда эти стратегии сочетаются с обученной командой по техническому обслуживанию «ремонтной бригады», время переналадки часто можно сократить более чем на 50%, что напрямую увеличивает общую эффективность оборудования (OEE) завода.

Роль цифровизации и промышленного Интернета вещей

Интеграция датчиков промышленного Интернета вещей (IIoT) на упаковочной линии позволяет собирать данные в режиме реального времени и проводить профилактическое обслуживание. Вместо того, чтобы ждать, пока двигатель выйдет из строя, датчики отслеживают вибрацию и тепловые характеристики, чтобы предсказать отказы до того, как они произойдут. Эти данные передаются в централизованную систему SCADA (диспетчерский контроль и сбор данных), предоставляя менеджерам обзорную информацию о производительности линии, включая причины простоев и уровень брака. Этот уровень прозрачности необходим для постоянного улучшения и помогает выявлять незначительные недостатки, которые в противном случае могли бы остаться незамеченными операторами помещений.

Связаться с нами