Понимание механики технологии жидкостного уплотнения

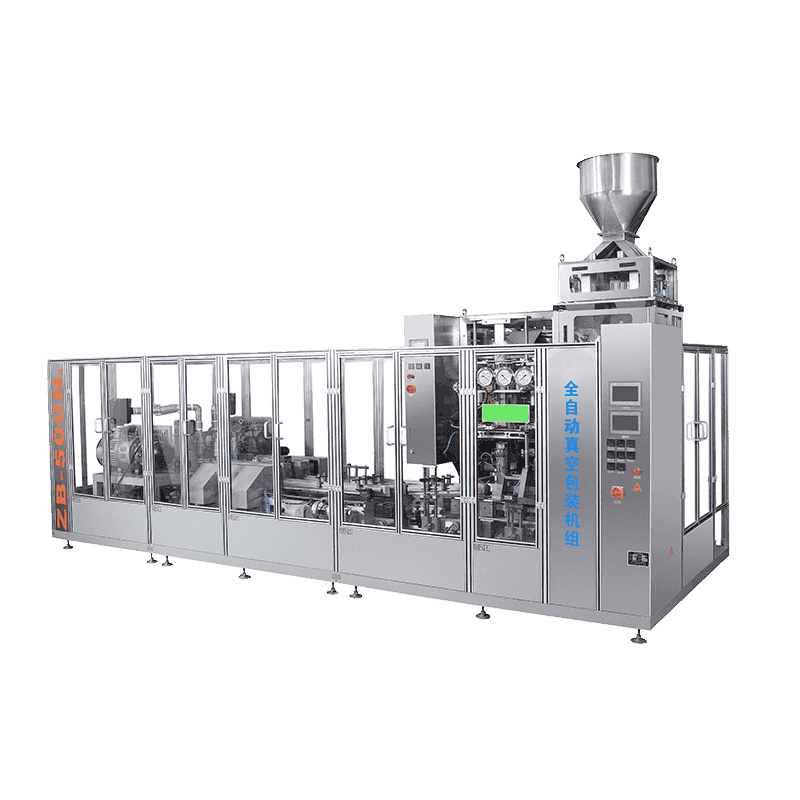

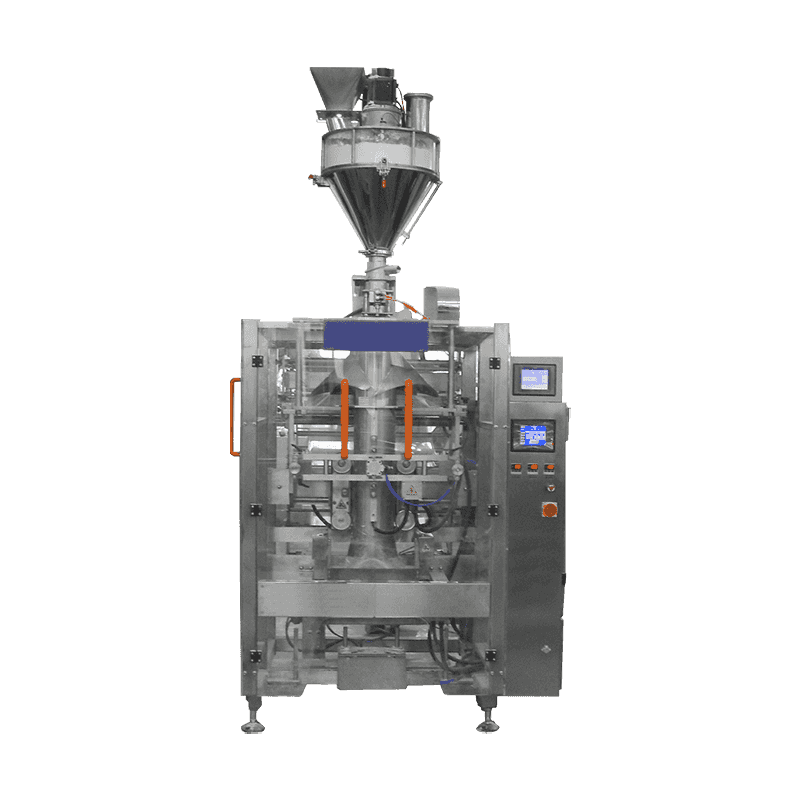

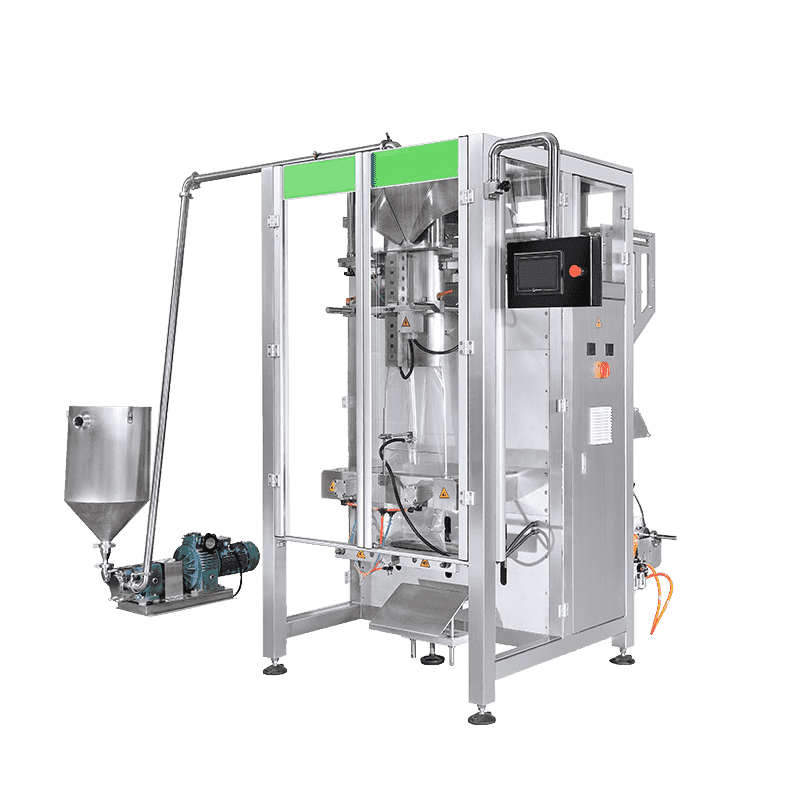

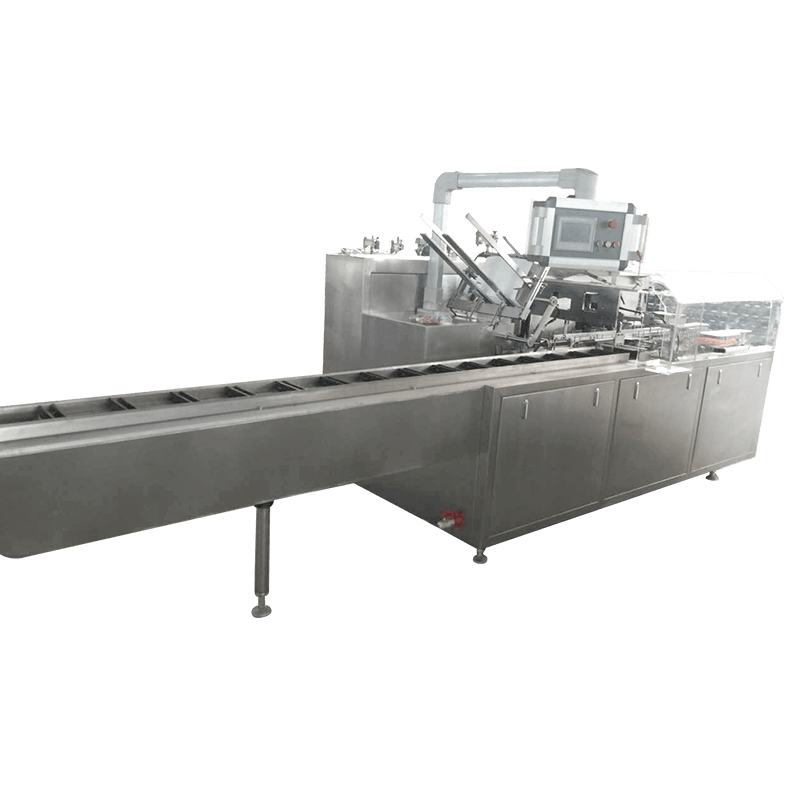

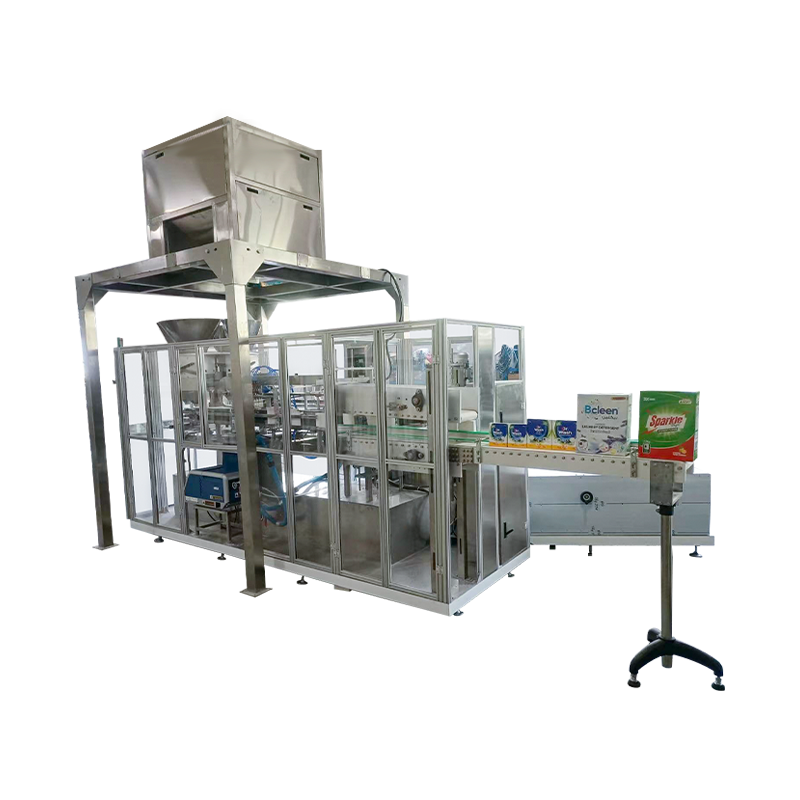

Машина для запечатывания жидкостей — это специализированное оборудование, предназначенное для наполнения и герметичного запечатывания различных жидкостей в контейнеры, такие как пакеты, бутылки или банки. Основной механизм включает синхронизированный процесс подачи контейнера, впрыскивания точного объема жидкости через сопло и применения тепла или давления для создания герметичного уплотнения. В современных машинах используются системы с сервоприводом, которые обеспечивают соответствие скорости наполнения скорости запечатывания, предотвращая разливы и обеспечивая постоянное качество продукции при больших производственных партиях.

Эти машины необходимы для поддержания срока годности и гигиены продуктов в пищевой промышленности, производстве напитков и фармацевтической промышленности. Удаляя воздух из свободного пространства или используя промывку азотом перед герметизацией, машина защищает жидкость от окисления и микробного загрязнения. Именно эта точность позволяет производителям масштабировать свою деятельность, соблюдая при этом строгие нормативные стандарты безопасности и точности объема.

Ключевые компоненты системы жидкостного уплотнения

Для достижения идеального уплотнения каждый раз несколько высокоточных компонентов должны работать в гармонии. Эффективность машина для запечатывания жидкости во многом зависит от его способности работать с различными вязкостями: от жидких водоподобных жидкостей до густых гелей или масел. Ниже приведены критические части, определяющие высокопроизводительную систему:

- Заправочные форсунки: Специально разработан для предотвращения капель и пенообразования во время процесса инъекции.

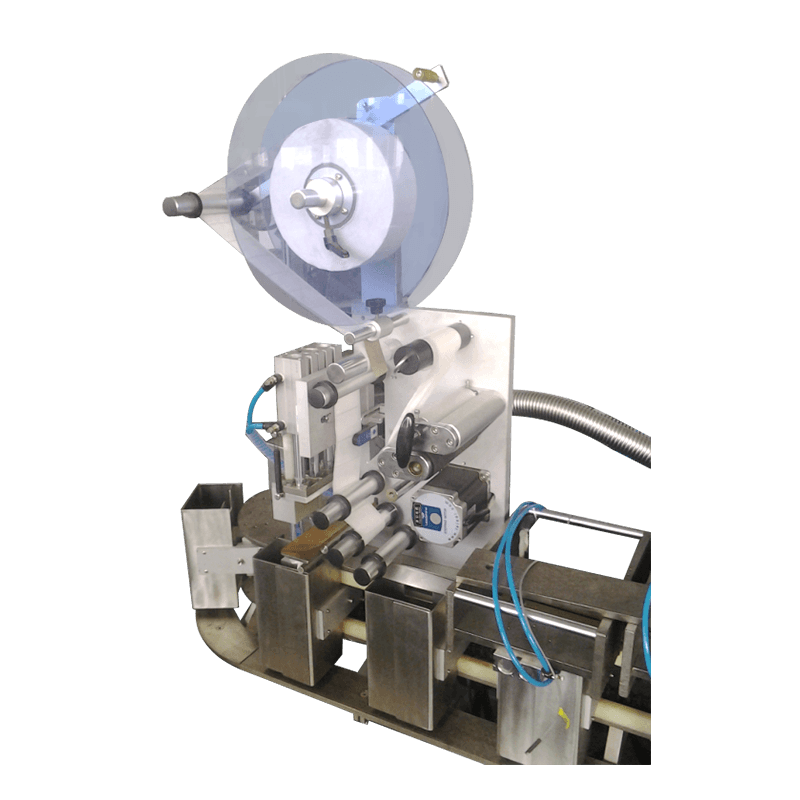

- Термосварочные стержни: Используется в гибкой упаковке для плавления слоев пленки, создавая прочное соединение.

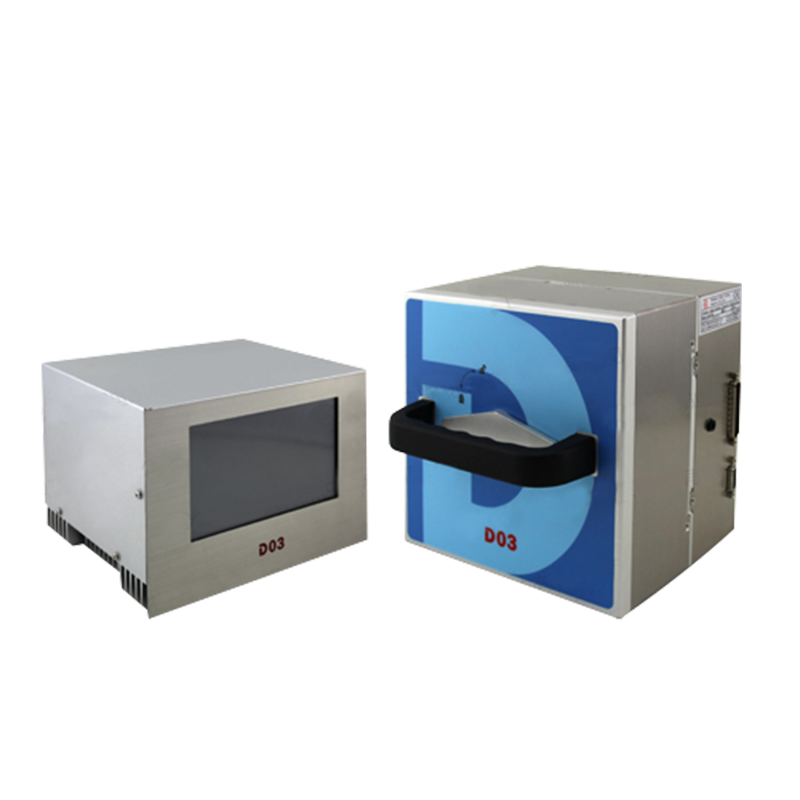

- Панель управления ПЛК: «Мозг» машины, который позволяет операторам регулировать температуру, давление и время запечатывания.

- Конвейерная система: Перемещает контейнеры через станции наполнения и запечатывания с высокой скоростью и точностью.

Сравнение распространенных методов жидкостной герметизации

Выбор подходящей машины зависит от типа жидкости и используемого упаковочного материала. В следующей таблице сравниваются наиболее распространенные технологии уплотнения, используемые в промышленных условиях:

| Тип уплотнения | Лучшее для | Основное преимущество |

| Тепловая сварка | Пластиковые пакеты/саше | Низкая стоимость и высокая скорость |

| Индукционная герметизация | Бутилированный сок/медицина | Герметичная пломба с защитой от несанкционированного доступа |

| Ультразвуковая герметизация | Молочные продукты / Загрязненные края | Уплотняет остатки жидкости |

Технические соображения для оптимальной производительности

Управление вязкостью и потоком

Характеристики потока жидкости определяют тип насоса, используемого в машине. Перистальтические насосы часто используются для стерильных жидкостей, поскольку жидкость никогда не касается деталей машины, а поршневые насосы лучше подходят для паст высокой вязкости. Проверка того, что машина откалибрована для конкретной вязкости вашего продукта, предотвращает образование «хвостов», когда лишняя жидкость попадает в область уплотнения, нарушая целостность упаковки.

Калибровка температуры и времени задержки

Для термосварочных машин решающее значение имеет поиск «золотой середины» между температурой и временем выдержки. Если запечатывающие планки слишком горячие, они сожгут пленку; если они слишком холодные, уплотнение легко оторвется. Профессиональные машины для жидкостной герметизации позволяют микрорегулировать эти параметры с учетом изменений толщины пленки или комнатной температуры, гарантируя, что каждая единица покидает линию с идеальным соединением.

Протоколы технического обслуживания для долговечности

Машина для запечатывания жидкостей требует значительных инвестиций, и для предотвращения простоев требуется регулярное техническое обслуживание. Поскольку эти машины работают с жидкостями, они склонны к коррозии или накоплению остатков, если их не очищать должным образом после каждой смены. Внедрение процедуры ежедневной очистки на месте (CIP) гарантирует, что внутренние линии останутся свободными от бактерий и затвердевшего продукта.

- Еженедельная проверка нагревательных элементов и тефлоновой ленты для обеспечения равномерного распределения тепла.

- Смазка подвижных механических соединений для предотвращения износа, вызванного трением.

- Калибровка датчиков для поддержания точных уровней наполнения и положения пакетов.

Связаться с нами